Einführung in den leitfähigen ITO-Dünnfilm (Indiumzinnoxid)

Transparente leitfähige Oxide (TCO) sind eine Art Dünnschichtmaterial mit hoher Transparenz und geringem Widerstand im sichtbaren Spektralbereich (380nm < λ < 780nm). Zu den TCO-Dünnschichtmaterialien gehören hauptsächlich CdO, In2O3, SnO2, ZnO und andere Oxide sowie ihre entsprechenden zusammengesetzten Halbleitermaterialien.

Entwicklungsgeschichte: (1) 1907 präparierten Baedeker et al. erstmals CDO-transparente leitfähige Filme durch thermisches Verdampfen und begannen, transparente leitfähige Filme zu untersuchen und zu nutzen. (2) Transparente leitfähige Filme auf Basis von SnO2 und In2O3 wurden in den 1850er Jahren entwickelt. (3) In den folgenden '30er Jahren basieren TCO-Materialien hauptsächlich auf diesen drei Systemen: In2O3, SnO2 und ZnO. Die Eigenschaften eines Metalloxidfilms können die Anforderungen der Menschen jedoch aufgrund der inhärenten physikalischen Eigenschaften des Materials, das die Elemente enthält, nicht erfüllen. Um die chemischen und photoelektrischen Eigenschaften der Filme zu optimieren und hohe Transparenz und geringen Widerstand zu erreichen, haben Wissenschaftler weitere Forschungen durchgeführt. (4) In den 1990er Jahren begannen einige wissenschaftliche Forschungseinrichtungen in Japan und den USA mit der Forschung und Entwicklung von mehrkomponentigen Verbundmaterialien, die aus mehr als zwei Oxiden bestehen. Durch Anpassen der Zusammensetzung und des chemischen Verhältnisses werden die benötigten TCO-Materialien erhalten. Derzeit sind die am häufigsten verwendeten TCO-Materialien Indiumzinnoxid (ITO, In2O3:SN), Aluminium-dotiertes Zinkoxid (AZO, ZnO:Al), fluoridotiertes Zinnoxid (FTO, SnO2:F), Antimon-dotiertes Zinnoxid (ATO, Sn2O:Sb) usw. TCO wird in vielen Bereichen wie Transparentelektrode, Touchscreen, flexiblem OLED-Bildschirm, optischen Wellenleiterbauteilen und Dünnschichtsolarzellen weit verbreitet eingesetzt.

Bei transparenten leitfähigen Oxidfilmen hat ITO eine hohe sichtbare Lichtdurchlässigkeit, einen geringen Widerstand (10-4 ~ 10-3 Ω· cm), eine gute Verschleißbeständigkeit und stabile chemische Eigenschaften. Daher ist der Anteil von Ito im TCO-Film am höchsten. Generell hat ITO eine kubisch-raumzentrierte Manganstruktur, die auf der Dotierung der In2O3-Kristallstruktur basiert. Das In-Atom in In2O3 ist sechsfach koordiniert und das O-Atom ist vierfach koordiniert. Die intrinsische Leerstelle (Sauerstoffleerstelle) und die Substitution von Sn4+ für den In-Platz tragen viele Freielektronen zur In2O3-Kristallstruktur bei. Daher ist ITO ein n-Halbleiter mit einer Ladungsträgerkonzentration von etwa 1021/cm3, der stark dotiert ist.

Die Anwendungen von ITO in verschiedenen Bereichen konzentrieren sich auf die ausgezeichneten Eigenschaften von Transparenz und Leitfähigkeit. Die optischen Eigenschaften von ITO-Filmen werden hauptsächlich von zwei Faktoren beeinflusst: der Breite der optischen Bandlücke und der Plasmaoszillationsfrequenz. Erstere bestimmt den Spektralabsorptionsbereich, und letztere bestimmt den Spektralreflexionsbereich und die Intensität. Im Allgemeinen hat ITO eine hohe Absorptivität im kurzwelligen Bereich, eine hohe Reflektivität im langwelligen Bereich und die höchste Transmittanz im sichtbaren Lichtbereich. Am Beispiel eines 100 nm dicken ITO-Films beträgt die durchschnittliche Transmittanz im Wellenlängenbereich von 400-900 nm bis zu 92,8%.

Die Eigenschaften von ITO-Filmen werden hauptsächlich durch den Herstellungsprozess bestimmt, und die Wärmebehandlung wird oft als Hilfsmittel zur Optimierung eingesetzt. Um ITO-Filme mit guter Leitfähigkeit, hoher Transparenz und glatter Oberflächenmorphologie zu erhalten, müssen geeignete Abscheidungsverfahren ausgewählt und Prozessparameter optimiert werden. Zu den gängigen Beschichtungsverfahren gehören Elektronenstrahlverdampfung und Magnetronsputtern. Das Grundprinzip der Elektronenstrahlverdampfung ist: In einer Hochvakuumumgebung bombardieren die vom Elektronengeschütz emittierten hochenergetischen Elektronen unter der Wirkung des elektrischen und magnetischen Feldes die Oberfläche des ITO-Targets, so dass die kinetische Energie in Wärmeenergie umgewandelt wird. Das Targetmaterial wird erhitzt und schmilzt oder verdunstet direkt, und der ITO-Film wird auf der Substratoberfläche abgeschieden. Das Magnetronsputtern gehört zur Kategorie der Glimmentladung. Die Filmpartikel stammen aus der Kathodenzerstäubung von Argonionen auf dem kathodischen ITO-Target in einer Glimmentladung. Die Targetatome werden durch Argonionen abgesputtert und auf der Oberfläche des Substrats abgeschieden, um den ITO-Film zu bilden. Um eine hohe Gleichmäßigkeit des gesputterten ITO-Dünnfilms zu erhalten, müssen wir die Gasströmung, die elektrischen und magnetischen Felder und andere Faktoren gut kontrollieren. Weitere Informationen zu verschiedenen Faktoren, die die Gleichmäßigkeit der Sputterfilmbeschichtung beeinflussen können finden Sie hier.

`

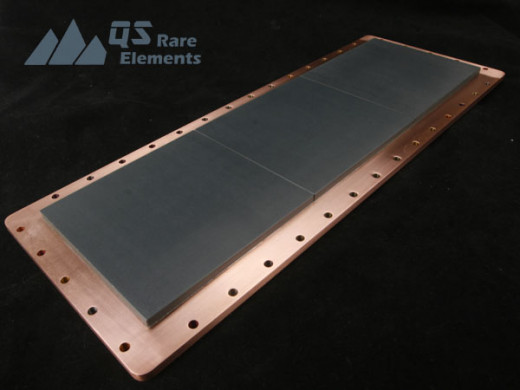

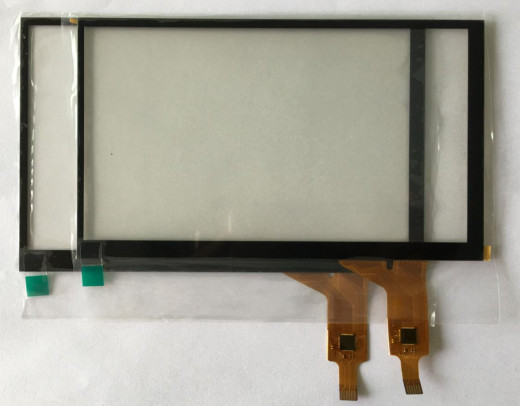

Die vorgelagerte Industriekette von ITO ist die Herstellungstechnologie der Rohstofftargets, mit dem Ziel, gleichmäßige und hochdichte Grünkörper zu erhalten. Die Verbesserung der Formgebungstechnologie ist der Schlüsselschritt zur Verbesserung der Qualität der ITO-Targetprodukte. Die ITO-Targetformgebungstechnologie wird im Allgemeinen in das Trockenverfahren und das Nassverfahren unterteilt. Im Wesentlichen ist das Trockenformen ein Pressformverfahren, das leicht zu automatisieren ist. Darüber hinaus hat der Batch unter Druckeinwirkung eine hohe Dichte und muss in der Regel nicht getrocknet werden. Der Trockenformprozess des ITO- Sputtertargets umfasst im Wesentlichen das isostatische Kaltpressen, das Stanzformen, das Pressformen und das Explosivformen. Das Nassverfahren ist ein Prozess, der flüssige, feststoff-flüssige Gemische, gas-flüssige Gemische und andere Rohstoffe verwendet, um das Targetmaterial vorzubereiten. Der Nassvorgang erfordert eine Trocknungsbehandlung, weist große Verformungen und Schrumpfungen, mehr Poren und eine geringere Verdichtung auf. Es kann jedoch große und komplexe Formtargets produzieren. Durch einen vernünftigen Sinterungsprozess können ITO-Targets mit hoher Stabilität, hoher Gleichmäßigkeit und hoher Dichte erhalten werden. Der Nassprozess des ITO-Targets umfasst hauptsächlich Extrusionsformung, Gelguss und Gießformung. Die nachgelagerte Industrie von ITO ist hauptsächlich die Leitfähigkeitsglaustechnologie in der Flachbildschirmindustrie, d.h. auf der Basis von natrium-kalzium-basiertem oder silizium-bor-basiertem Glassubstrat wird eine Schicht Indiumzinnoxidfilm aufgetragen. In der Flachbildschirmindustrie wird es im Bereich der Touchscreens und LCD-Panels eingesetzt. TP-ITO-Leitfähigkeitsglas wird im Touchscreen-Bereich eingesetzt, während LCD-ITO-Leitfähigkeitsglas im LCD-Panel-Bereich eingesetzt wird. Der Hauptunterschied zwischen beiden ist, dass vor dem ITO-Beschichten LCD-ITO-Leitfähigkeitsglas mit einer Schicht Siliziumdioxidbarriereschicht beschichtet wird, um das Eindringen von Natriumionen in die Flüssigkristalle innerhalb der Zelle zu verhindern.

Im Vergleich zu anderen transparenten leitfähigen Filmmaterialien hat ITO in vielerlei Hinsicht Nachteile. Zum Beispiel hat der ZnO-Film den Vorteil, dass er kostengünstig, ungiftig und umweltfreundlich ist. Aufgrund des relativ späten Beginns der Forschung zu ZnO ist die allgemeine optoelektronische Leistung jedoch schlechter als die des ITO-Films, so dass der auf Indiumoxid basierende ITO-Film in der industriellen Produktion nach wie vor am weitesten verbreitet ist. In den letzten Jahrzehnten konzentrierte sich die Forschung zu ITO-Dünnfilmen auf zwei Aspekte: Zum einen ist es die grundlegende theoretische Forschung zu ITO-Materialien, die den Zusammenhang zwischen Gitterkonstante und optoelektronischen Eigenschaften von ITO-Filmen, die Optimierung der optimalen Dotierung und die Berechnung der oberen Grenze der Ladungsträger sowie die Änderung der ITO-Bandlückenbreite beinhaltet. Andererseits werden vor allem die Herstellungsverfahren von ITO erforscht.