Sollte Bonden verwendet werden, um Ihre Sputtertargets zu verstärken?

Bondingdienste verstärken Sputtertargets gegen Prozessschäden. Die Lebensdauer des Targets wirkt sich direkt auf die Beschichtungskonsistenz und -wirtschaftlichkeit aus. Daher wird es unerlässlich, die Targets vor Rissen oder abplatzenden Partikeln zu schützen. Bonding verschmilzt ein Grenzflächenmaterial mit der Targetoberfläche. Kupfer- und Titanbindungen verstärken normalerweise Metalltargets, während Lötfolie oder Zinksprühen Verbundwerkstoffe ermöglichen. Verschiedene Methoden vom Diffusionsbonden bis zum Hartlöten eignen sich für unterschiedliche Targetmaterialien. Die Bewertung der Produktionsanforderungen und des Budgets bestimmt, welcher Service am besten geeignet ist. Dieser Überblick über Bonding untersucht die Integration dieses Schlüsselschritts, um Targetstabilität zu erreichen und die Sputterleistung zu maximieren.

Wie verbessert Targetbonding das Sputtern?

Targetbonding verbindet Sputtering-Materialien mit Rückplatten. Methoden wie Löten verhindern Risse und Ablösungen während des Sputterns. Indem es fragile oder unebene Targets schützt, erhöht Bonding die Haltbarkeit und Beschichtungskonsistenz. Ordnungsgemäß gebondete Targets widerstehen Prozessspannungen und Wärmeausdehnungsunterschieden zur Rückplatte. Bonding erweist sich als entscheidend für eine zuverlässige Targetleistung.

Targetbonding bietet eine wichtige Metallgrenzfläche zwischen Sputtering-Materialien und Rückplatten. Diese permanente Verbindung fixiert das Target, wenn Bolzentyp-Baugruppen nicht geeignet sind. Die Kathode hält das integrierte Target und die Platte innerhalb der Sputter-Beschichtungskammer. Hohe Betriebsleistungen wenden intensive Wärme- und Impulskräfte während ausgedehnter Sputterdurchläufe an. Da die Targetoberfläche allein Prozessspannungen aufnimmt, leitet Bonding thermische Energie in die Rückplatte ab. Die vernetzte Lötschicht widersteht auch Ioneneinschlägen, um ein Abplatzen von Partikeln vom Target zu verhindern. Richtiges Bonding verbessert daher die Targetstabilität und Beschichtungskonsistenz. Ingenieure müssen optimale Bondingmethoden und -legierungen auswählen, um Targets wie Aluminium, Titan oder Verbundwerkstoffe abzustimmen. Robustes Bonding ist für die Integrität des Targets unter den rauen Bedingungen des Sputterns entscheidend.

Targetbonding integriert Kühlbaugruppen, um thermische Lasten abzuführen. Die vernetzte Grenzfläche überträgt Wärme von der Sputteroberfläche in die Rückplatte. Effektives Bonding erhält die thermische Integrität und verhindert Überhitzungsausfälle. Dies verlängert die Lebensdauer des Targets, trotz intensiver Ioneneinschläge. Übliche Bondingdienste verwenden Indium- oder Elastomer-Legierungen. Indium bietet duktile Verbindungen, um Wärmeausdehnungsunterschiede auszugleichen. Elastomere wie Aluminium-Silizium füllen größere Spalten, während sie Temperaturschwankungen standhalten. Ingenieure wählen optimale Bondingmethoden und -legierungen, um die spezifische Targetstabilität zu verbessern. Robustes Bonding erweist sich als entscheidend für die dauerhafte Integrität des Targets während ausgedehnter Sputterdurchläufe.

Bondingmethoden für Sputtertargets

Indium-Bonding

Indium-Bonding von Sputtertargets verwendet Indiumfolie oder -platten, um sie zu verschmelzen. Dieses duktile Metall passt sich Wärmeausdehnungsunterschieden zwischen Targets an. Indium-Bonding bietet wichtige Vorteile: hervorragende Wärmeleitfähigkeit, hohe Verbindungsfestigkeit und elektrische Leitfähigkeit. Es dient als optimale Sputtertarget-Bondingmethode. Indium-Bonding wird aufgrund der folgenden Vorteile in der Targetbindung verwendet:

* Indium-Bonding maximiert die thermische und elektrische Leitfähigkeit und leitet Wärme schnell ab.

* Die duktile Indium-Legierung ermöglicht die Demontage, so dass die Rückplatte wiederverwendet und Kosten gespart werden können.

* Das geschmeidige Indium passt sich den unterschiedlichen Wärmeausdehnungskoeffizienten zwischen Target und Rückplatte an, wodurch das Risiko von Rissen reduziert wird.

Indium-Bonding hat jedoch thermische Grenzen. Temperaturen über 150°C nähern sich dem Schmelzpunkt von 156,6°C, was zum Versagen der Verbindung führen kann. Für Sputtering oberhalb dieser Grenze sollten widerstandsfähigere Bondingdienste Indium ersetzen. Dennoch bleibt Indium für reine Metall- oder Keramiktargets unter Standardbedingungen ideal. Die hochleitfähige, duktile Legierung maximiert die Wärmeableitung während typischer Sputterläufe. Während Indium für die meisten Anwendungen geeignet ist, eignen sich alternative Verbindungen mit Loten oder Elastomeren besser für extrem hohe Verarbeitungstemperaturen, wenn dies erforderlich ist. Ingenieure wägen die Vor- und Nachteile von Indium gegenüber Prozessen ab, die eine extreme Hitzebeständigkeit erfordern.

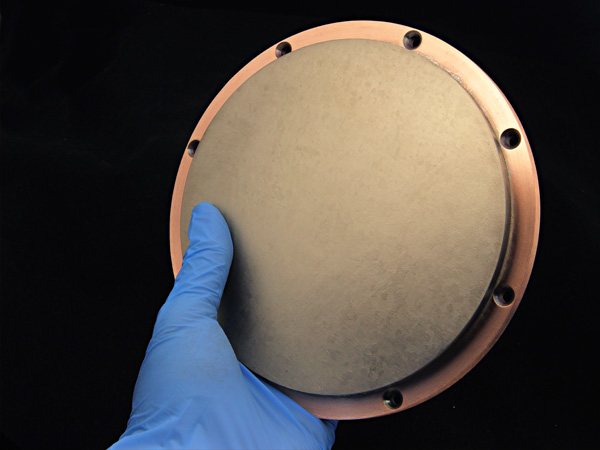

OFHC-Kupfer-Rückplatten

Sauerstofffreie, hochleitfähige (OFHC) Kupfer-Rückplatten bieten ideale thermomechanische Eigenschaften für das Bonden von Keramikzielen. OFHC-Kupfer hat kein magnetisches Verhalten und weist einen niedrigen Wärmeausdehnungskoeffizienten auf, der zu Keramikzielen passt. Darüber hinaus zeigt OFHC-Kupfer eine hervorragende elektrische Leitfähigkeit. Indem Wärmeausdehnungsunterschiede zwischen Target und Rückmaterial minimiert werden, tragen OFHC-Kupfer-Rückplatten dazu bei, die entscheidende gebondete Grenzfläche zu verstärken. Ihre optimierten Eigenschaften eignen sich für die meisten keramischen Sputtering-Zielanwendungen.

Die Bearbeitbarkeit, Formbarkeit und Kosteneffizienz von OFHC-Kupfer machen es zur vorherrschenden Rückplattenoption. Alternativen wie Kupfer, Molybdän oder Kupfer-Chrom-Legierungen binden sich ebenfalls gut mit Targets. Als wichtige Sputterkomponente befestigt die Rückplatte Ziele innerhalb des Beschichtungsgeräts. Ihre thermische, mechanische und elektrische Kompatibilität mit dem Zielwerkstoff ermöglicht erfolgreiches Bonding. Optimierte Rückplatten widerstehen Prozessspannungen und maximieren so die Zielstabilität. Ingenieure wählen ideale Rückmaterialien aus, um sie mit Zielen zu verbinden und Wärmelasten während anhaltender Sputterläufe abzuleiten.

Die Rückplatte verstärkt die Zielstärke und ermöglicht die Kühlung. Ihre Unterstützung erleichtert die Wärmeableitung während des Sputterns.

Elastomer-Bonding

Elastomeres Bonding ist hervorragend für fragile, niedrigdichte Ziele, die hohe Verarbeitungstemperaturen nicht tolerieren. Die elastische Polymermatrix hält Temperaturen aus, die Indiums Grenzen übersteigen, und widersteht auch bei ausgedehnten Sputterläufen einem Versagen. Elastomere nehmen auch bei Zyklen zwischen Vakuum- und Atmosphärenumgebungen keine Feuchtigkeit auf. Ihre Widerstandsfähigkeit passt sich Wärmeausdehnungsunterschieden an und verhindert so Zielrisse oder -brüche. Zum Schutz empfindlicher Materialien erfolgt die elastomere Bindung bei niedrigen Temperaturen von 50-100°C. Die Polymermatrix entgast, um die Vakuumbeschichtung polymerbasierter Ziele zu ermöglichen. Mit anpassbaren Bondingtemperaturen und Dampfdurchlässigkeitseigenschaften integrieren Elastomere ein breites Spektrum an Zielmaterialien. Ihre flexiblen Bindungen verbessern die Stabilität zusammengesetzter Ziele trotz großer Wärmeausdehnungskoeffizienten.

Wichtige Punkte:

* Hält höhere Temperaturen aus, wo Indium versagt

* Belastbar gegen Rissbildung durch Wärmeausdehnung

* Niedrigtemperatur-Bonding schützt fragile Ziele

* Entgasung geeignet für Polymerziele

* Flexibilität verbindet unterschiedliche und zusammengesetzte Materialien

Elastomeres Bonding ermöglicht die Vakuumbeschichtung polymerbasierter Ziele durch selektives Entgasen. Die elastische Polymermatrix gibt eingeschlossene Gase beim Evakuieren frei und schafft so das erforderliche Hochvakuum für die Sprühbeschichtung. Diese Vielseitigkeit eignet sich für reine Metall- oder Polymerziele, die für Hochtemperatur-Indium-Bonding zu empfindlich sind. Elastomere passen sich verschiedenen Zielmaterialien an, von niedrigschmelzenden Metallen bis hin zu Verbundwerkstoffen. Ihre widerstandsfähige Flexibilität absorbiert Belastungen aus Wärmeausdehnungsunterschieden, die spröde Verbindungen zerbrechen lassen. Mit einer Anpassungsfähigkeit, die Lötlegierungen nicht bieten können, optimieren Elastomere die Integration exotischer Zielmaterialien. Ingenieure nutzen elastomeres Bonding, um die Stabilität und Lebensdauer neuartiger Sputtertargets zu verbessern, insbesondere bei Betrieb unter rauen Vakuumbedingungen.

* Wichtige Punkte:

* Entgasungseigenschaft geeignet für Polymerziele

* Niedrigtemperatur-Bonding für fragile Materialien

* Flexibilität hält Wärmeausdehnungsspannungen aus

* Anpassbar für neuartige und zusammengesetzte Ziele

* Ermöglicht Vakuumbeschichtungsprozesse

* Verlängert die Lebensdauer exotischer Sputterwerkstoffe

Oxidkeramik-Sputtertargets, wie zum Beispiel:

* Kobaltoxid-Sputtertarget

* Zinnoxid-Sputtertarget

* Strontiumtitanat

* Lithiumorthophosphat-Sputtertarget

* Bariumstrontiumtitanat

* Lithium-Batterie-Materialtargets

Die Vorteile des Bondens von Sputtertargets

Zielverbindungen optimieren die Dicke, um teure Sputterwerkstoffe zu schonen. Dünnere Ziele leiten Wärme schnell in die Rückplatte, was die Wärmeableitung verbessert. Dies zeigt die entscheidende Rolle der hohen Wärmeleitfähigkeit von Kupfer. Durch Ableitung der Wärme vom Sputterinterface ermöglichen Kupferrückplatten einen stabilen Langzeitbetrieb. Dünnere, leichtere Ziele führen auch zu Materialkosteneinsparungen. Ingenieure nutzen die unübertroffenen Wärmeübertragungseigenschaften von Kupfer durch zielgerichtetes Bonding, um Effizienz und Wirtschaftlichkeit auszubalancieren.

* Ermöglicht komplexe planare und röhrenförmige Zielformen

* Verbessert die Keramikzielkühlung über Lötwärmeleitung

* Verhindert Rissbildung durch Wärmeausdehnungsunterschiede

* Verstärkt Ziele gegen Sputterbelastungen

* Ermöglicht ein breiteres Spektrum an Zielmaterialien und -geometrien

Fazit

Zielgerichtetes Bonding ermöglicht effektives Sputtern, insbesondere für integrierte Baugruppen ohne aufschraubbare Komponenten. Die optimalen Bondingmethoden variieren jedoch je nach Zielmaterial. Ingenieure sollten Dienste auswählen, die am besten zu den spezifischen thermomechanischen Eigenschaften und Beschichtungsbedingungen des jeweiligen Ziels passen. Maßgeschneidertes Bonding maximiert die Sputterleistung und vermeidet Materialversagen.

Vielen Dank, dass Sie unseren Artikel gelesen haben, und wir hoffen, er kann Ihnen dabei helfen, besser zu entscheiden, ob Ihre Sputtertargets Bondingdienste benötigen.