Arten von Verdampfungsquellen für die Herstellung dünner Schichten

Die Abscheidung dünner Schichten erzeugt und appliziert aktiv dünne Beschichtungen auf Substratmaterialien. Hersteller nutzen diesen Prozess, um vielfältige Produkte wie Festkörpervorrichtungen, Optoelektronik und Medizinimplantate herzustellen. Konkret verwenden Ingenieure die Beschichtung dünner Schichten zur Herstellung von LED-Displays, Halbleiterlasern, Faserlasern, optischen Filtern und Verbindungshalbleitern. Darüber hinaus ermöglicht die Methode die Fertigung von Medizinimplantaten und -geräten. Zusammengefasst ist die Abscheidung dünner Schichten eine lebenswichtige Fertigungstechnik, die die Herstellung vieler unverzichtbarer Hightech-Komponenten und -Produkte ermöglicht. Unternehmen nutzen dieses vielseitige Verfahren in Branchen wie Elektronik, Photonik, erneuerbare Energien und Medizin.

Beim Aufbringen dünner Schichten werden verschiedene Beschichtungsmaterialien wie Metalle und Oxide eingesetzt. Ingenieure wählen gezielt bestimmte dünne Schichten aus, um die Substratqualitäten und -leistung zu verbessern. Einige dünne Schichten werden beispielsweise für optische Transparenz genutzt. Darüber hinaus widerstehen robuste Dünnschichtbeschichtungen Verschleiß und Abrieb. Andere dünne Schichten ändern die Leitfähigkeit oder Signalübertragung des Substrats. Außerdem ermöglichen dünne Schichten eine präzise Kontrolle über Eigenschaften wie Magnetismus, Härte und Korrosionsbeständigkeit. Zusammengefasst ermöglicht die breite Palette erreichbarer Eigenschaften es Herstellern, Dünnschichtbeschichtungen zu maßschneidern. Durch das gezielte Auftragen dünner Schichten können Ingenieure Substrate genau mit der Kombination von Eigenschaften ausstatten, die für eine bestimmte Anwendung benötigt werden. Diese Flexibilität und Anpassungsfähigkeit ermöglicht den breiten Einsatz der Beschichtung dünner Schichten bei der Fertigung so vieler lebenswichtiger Produkte.

Definition der Verdampfungsquelle für dünne Schichten

Ingenieure nutzen die Verdampfung als Beschichtungstechnik für dünne Schichten in verschiedenen Anwendungen. Konkret wird das Beschichtungsmaterial in einer Hochvakuumumgebung verdampft. Innerhalb der Vakuumkammer können die verdampften Teilchen frei zum Zielsubstrat wandern, ohne zu kollidieren. Bei Erreichen der Substratoberfläche kondensiert das verdampfte Material wieder zu einer dünnen Schichtbeschichtung.

In der Industrie nutzen Hersteller die Verdampfungsbeschichtung aktiv, um kritische Fertigungsprozesse zu ermöglichen. Bei der Mikroherstellung von Elektronik verlassen sich Ingenieure auf die Verdampfung, um präzise dünne Schichten während der Halbleiterproduktion abzuscheiden. Außerdem ermöglicht die Verdampfung die großtechnische Herstellung metallisierter Kunststofffolien und -folien.

Zusammengefasst macht die kontrollierte Natur der Verdampfung sie zu einer vielseitigen Methode der Dünnschichtabscheidung. Bediener können die Beschichtungsparameter fein abstimmen, um maßgeschneiderte Beschichtungen zu erreichen. Diese Flexibilität und Präzision ist entscheidend für die industrielle Fertigung von Mikroelektronik, Plasmonik und optischen Beschichtungen. Zweifellos ermöglicht die Verdampfung die skalierbare, hochleistungsfähige Herstellung vieler moderner Technologien.

Kernconcept in Aktion

Zwei Grundprinzipien definieren den Verdampfungsprozess bei der Beschichtung dünner Schichten:

Verdampfung

Der Verdampfungsprozess für dünne Schichten spiegelt die Verdampfung und Kondensation von Wassermolekülen auf Oberflächen wider. Allerdings konzipieren Ingenieure speziell Vakuumkammern und Wärmequellen für eine kontrollierte Abscheidung. Konkret wird das Quellmaterial in einer Hochvakuumumgebung verdampft, um Kontaminantendämpfe zu entfernen. Dies erhält die Integrität des Beschichtungsmaterials, während es zum Substrat wandert. Zusätzlich erwärmen die Bediener das Material aktiv, um die Verdampfungsrate für eine schnellere Abscheidung zu erhöhen. Bei Erreichen des Substrats kondensieren die verdampften Teilchen sofort zu der dünnen Schichtbeschichtung, was durch präzise Temperaturkontrollen ermöglicht wird. Zusammengefasst ermöglichen maßgeschneiderte Vakuumkammern und Heizmechanismen die selektive Verdampfung der Quelle und die schnelle Abscheidung auf dem konstruierten Substrat. Dieses Maß an Kontrolle ist für die Herstellung hochreiner, gleichmäßiger dünner Schichten im industriellen Maßstab von entscheidender Bedeutung.

Die Vakuumumgebung ermöglicht den direkten Weg der verdampften Teilchen zum Beschichtungsziel ohne Gaskollisionen. Dieser ungehinderte Pfad erhält die Reinheit des abgeschiedenen Materials. Heiße Objekte wie Heizfilamente führen jedoch zu Kontaminantendämpfen, die die Vakuumintegrität beeinträchtigen können. Daher positionieren und isolieren Ingenieure die Verdampfungsquelle sorgfältig, um Hintergrundinterferenzen zu minimieren. Darüber hinaus entfernen leistungsstarke Vakuumpumpen gezielt Fremdgase, um die Kammmerareinheit aufrechtzuerhalten. Zusammengefasst ist eine makellose Hochvakuumumgebung entscheidend für die Verdampfungsabscheidung. Eine sorgfältige Kammergestaltung und Dämpferunterdrückung ermöglichen Dünnschichtbeschichtungen von außergewöhnlicher Qualität und Leistung.

Konkret können verdampfte Atome mit Fremdpartikeln reagieren, wenn Kollisionen in der Vakuumkammer auftreten. Diese Wechselwirkungen reduzieren die Dampfmenge, die das Substrat erreicht, was die Dickenkontrolle erschwert. Daher optimieren Ingenieure den Vakuumdruck und die Quellenabgrenzung, um Kontaminanten zu minimieren. Dies erhält die Zusammensetzung der zum Substrat wandernden verdampften Atome. Zusammengefasst ermöglicht die Aufrechterhaltung der Kammmerareinheit die präzise Kalibrierung der Beschichtungsdicke und gleichmäßiger Beschichtungen.

Um hochwertige Beschichtungen zu erzielen, müssen Ingenieure die Verdampfung in einem robusten Vakuum oder nahezu Atmosphärendruck durchführen. Falsche Vakuumniveaus ergeben ungleichmäßige, unebene Beschichtungen. Optimierte Vakuumumgebungen ermöglichen eine glatte, gleichmäßige Beschichtung dünner Schichten. Daher sind präzise Vakuumkontrollen für die Herstellung von Beschichtungen mit überlegener Leistung unerlässlich. Zusammengefasst ermöglicht eine sorgfältige Druckanpassung gleichmäßige, defektfreie dünne Schichten über Verdampfung.

Wärmequelle

Die Wärmequelle erzeugt aktiv thermische Energie, um Beschichtungsmaterialien zu verdampfen, und spielt eine entscheidende Rolle bei der Herstellung dünner Schichten. Zusammen mit Vakuumpumpen integrieren Verdampfungssysteme spezialisierte Verdampfungsquellen, die für das Dünnschichtwachstum geeignet sind. Die Thermoverdampfung nutzt Widerstände oder Hochstromfilamente, um Materialien zu erhitzen. Die Elektronenstrahlverdampfung setzt fokussierte Elektronenstrahlen ein, um die Verdampfung zu induzieren. Entscheidend ist, dass die Bediener die Verdampfungsquelle auswählen und anpassen, um eine kontrollierte Materialabscheidung zu erreichen. Zusammengefasst bestimmt die Verdampfungsquelle direkt die Abscheidungsrate, -effizienz und Qualität der dünnen Schicht. Durch die Optimierung thermischer, elektronischer oder anderer energetischer Eingaben realisieren Hersteller Präzisionsbeschichtungen für Elektronik, Optik und mehr.

Bei der Thermoverdampfung wird das Beschichtungsmaterial aktiv in beheizte Boote aus Halbmetallen oder Keramiken eingebracht. Ingenieure verwenden Metalle in Form von Drähten, Pellets oder Schüssen, um die Verdampfungseffizienz zu optimieren. Konkret schmilzt die aufgebrachte Wärmeenergie das Metall zu einer Flüssigkeitsschicht innerhalb der Bootskavität. Dieses geschmolzene Material verdampft aufgrund der lokalen Widerstandserwärmung schnell und bildet eine Dampfwolke über dem Boot. Zusätzlich steuern die Bediener die Bootstemperatur präzise, um die gewünschte Verdampfungsrate zu erreichen. Zusammengefasst lokalisieren spezialisierte Thermalkörper die Erwärmung auf das Beschichtungsmaterial und ermöglichen so eine effiziente und kontrollierbare Verdampfung, die für hochwertiges Dünnschichtwachstum entscheidend ist. Ihre Einfachheit ermöglicht auch eine leichte Materialnachfüllung für Hochvolumenfertigungsanwendungen.

Alternativ können Ingenieure beheizte Tiegel für die Verdampfung verwenden. Außerdem stellen Elektronenstrahlen und Blitzerwärmung andere Energiequellen dar, die Verdampfung induzieren. Zusammengefasst gibt es mehrere Methoden, um Materialien für die Beschichtung dünner Schichten zu verdampfen.

Überblick über Verdampfungsmethoden für Beschichtungen

Materialien für die Herstellung von Verdampfungsquellen haben oft einen hohen Schmelzpunkt und einen niedrigen Dampfdruck.

1. Filamentverdampfung

Bei der Filamentverdampfung positionieren Ingenieure Metallquellen aktiv auf widerstandsfähigen Wolfram-, Molybdän-, Quarz- oder Graphitdrähten. Innerhalb der Vakuumkammer erhitzen hohe Ströme die Filamente über den Schmelzpunkt des Metalls. Diese lokalisierte Widerstandserwärmung verdampft das geschmolzene Quellmaterial für die Abscheidung. Zusammengefasst liefert die Filamentverdampfung direkte, kontrollierbare Wärmeenergie zum Verdampfen von Metallen beim Dünnschichtwachstum.

2. Tiegelverdampfung

Bei der Tiegelverdampfung wird das Quellmaterial in einen hochtemperaturbeständigen Tiegel aus Aluminiumoxid, Keramik oder Bornitrid gelegt. Die Ingenieure erwärmen den Tiegel dann mit Wärmestrahlung mithilfe eines Elektrdenfilaments. Darüber hinaus optimieren Hersteller das Tiegeldesign basierend auf dem verdampften Material. Inerte Tiegel verhindern zum Beispiel die Kontamination reaktiver Quellen. Zusammengefasst lokalisiert die Tiegelverdampfung die Erwärmung, während sie das Beschichtungsmaterial thermisch isoliert. Dies ermöglicht eine hervorragende Verdampfungskontrolle und Materialvielfalt für die Dünnschichtfertigung.

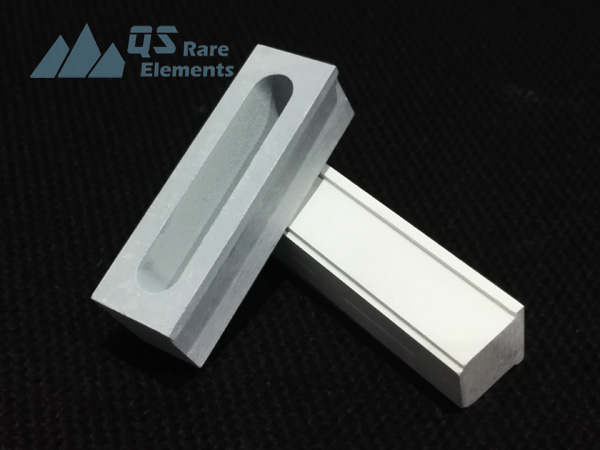

3. Verdampfungsboot

Verdampfungsboote aus Wolfram, Molybdän oder Tantal sind ideale Wärmequellen für die Vakuumbeschichtung. Ingenieure fertigen Boote aus Bornitrid-, Titandiboridbund Aluminiumnitridpulvern. Zum Beispiel nutzen Drei-Komponenten-Boote alle drei Materialien für eine optimale Leistung. Alternativ kombinieren Zwei-Komponenten-Boote BN und TiB2. Zusammengefasst ermöglichen Boote eine hervorragende Kontrolle über Abscheidungsrate und Beschichtungsgleichmäßigkeit. Ihr hoher Schmelzpunkt und ihre hohe Wärmeleitfähigkeit lokalisieren die Erwärmung auf das Quellmaterial. Dies macht die Bootverdampfung zu einer bevorzugten Thermotechnik für die präzise Herstellung dünner Schichten.

4. Körbeerhitzer

Körbeerhitzer ermöglichen das direkte Beladen der Verdampfungsquelle ohne Tiegel. Ingenieure wählen aktiv Quellmaterialien aus, die der Zusammensetzung des Zielsubstrats nahe kommen. Dies fördert gleichmäßige Beschichtungen mit minimalen Grenzflächenspannungen. Zusammengefasst bieten Körbeerhitzer Vielseitigkeit und Anpassbarkeit für die Abscheidung dünner Schichten. Ihr tiegelfreies Design ermöglicht schnelle Materialwechsel und gewährleistet hervorragende Beschichtungshaftung.